فرآیند تولید گونی

صنعت تولید گونی در سالهای اخیر با پیشرفت تکنولوژی، باعث تحولات گستردهای شده است.

امروزه کارخانههای مدرن با بهرهگیری از دستگاههای پیشرفته، نیروی متخصص و روشهای نوین تولید، توانستهاند کیسههای گونی با کیفیت بالا، تنوع زیاد و در تیراژ بالا تولید کنند. در این مقاله، با مراحل مختلف فرآیند تولید گونی در کارخانههای امروزی آشنا میشویم.

1. انتخاب مواد اولیه

اولین و مهمترین مرحله در تولید گونی، انتخاب مواد اولیه مناسب است. رایجترین مواد مورد استفاده عبارتند از:

-

پلیپروپیلن (PP): مادهای پلاستیکی، سبک، مقاوم و قابل بازیافت.

-

الیاف طبیعی (مثل کنف یا پنبه): در تولید گونیهای نخی یا سنتی.

-

مواد افزودنی: برای افزایش مقاومت، رنگدهی، ضد UV و ضد رطوبت.

در کارخانههای مدرن، پلیپروپیلن بهصورت گرانول وارد خط تولید میشود.

گونی فروشی آپادانابافت

2. اکستروژن (ذوب و تولید الیاف)

گرانولهای پلیپروپیلن از طریق دستگاه اکسترودر حرارت داده شده و به حالت مذاب درمیآیند. سپس این مواد مذاب از منافذ نازکی عبور کرده و به شکل فیبر یا نخ پلاستیکی (Tape Yarn) تبدیل میشوند. این نخها پس از خنک شدن با آب، کشیده میشوند تا استحکام بیشتری پیدا کنند.

3. بافندگی (Weaving)

در این مرحله، نخهای تولید شده توسط دستگاههای بافندگی گردباف یا تختباف به صورت پارچه گونی بافته میشوند. این ماشینها با دقت بالا نخها را در جهت طولی و عرضی در هم تنیده و پارچه گونی (Woven Fabric) تولید میکنند.

-

در صورت استفاده از ماشینهای گردباف، گونی بهصورت استوانهای تولید میشود.

-

در بافندگی تخت، پارچهها بهصورت ورق تولید شده و سپس دوخته یا جوش داده میشوند.

4. پوششدهی (Lamination – در صورت نیاز)

در برخی موارد، برای افزایش مقاومت گونی در برابر رطوبت، چربی یا مواد شیمیایی، لایهای از فیلم پلیاتیلن یا سایر مواد به سطح گونی افزوده میشود. این فرایند باعث ضدآب شدن یا افزایش عمر گونی میشود.

گونی فروشی آپادانابافت

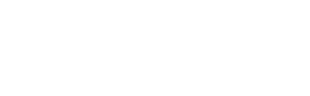

5. چاپ روی گونی

بسیاری از مشتریان نیاز دارند که نام شرکت، لوگو یا مشخصات محصول روی گونی چاپ شود. در کارخانههای مدرن، این کار با استفاده از دستگاههای چاپ فلکسو انجام میشود. این دستگاهها قابلیت چاپ چند رنگ و با دقت بالا روی گونی را دارند.

6. برش و دوخت

پارچه گونی در این مرحله به ابعاد مورد نظر برش داده میشود و سپس دوخته یا جوش حرارتی داده میشود تا به شکل نهایی کیسه گونی درآید. معمولاً دوخت کف گونی تقویتشده انجام میشود تا وزن بالا را تحمل کند.

-

دوختهای رایج شامل: دوخت ساده، دوخت قفلدار، دوخت با نخ تقویتشده.

-

برخی گونیها دارای دسته، بند یا دریچه تخلیه نیز هستند که در همین مرحله اضافه میشود.

7. کنترل کیفیت

در کارخانههای حرفهای، واحدی بهنام کنترل کیفیت (QC) مسئول بررسی کیسهها از نظر موارد زیر است:

-

استحکام کششی

-

یکنواختی بافت

-

دقت چاپ

-

یکسان بودن ابعاد

-

مقاومت در برابر پارگی و رطوبت

محصولاتی که استاندارد لازم را ندارند، جدا شده و بهعنوان ضایعات بازیافت میشوند.

کیسه گونی های کامپوزیت

8. بستهبندی و ارسال

در پایان، کیسههای گونی آماده بهصورت فشرده بستهبندی میشوند. معمولاً در بستههای ۱۰۰ یا ۵۰۰ عددی. سپس به انبار منتقل شده یا مستقیماً برای مشتریان ارسال میگردد.

مزایای استفاده از تکنولوژی مدرن در تولید گونی

-

افزایش سرعت تولید و کاهش ضایعات

-

تولید گونی با استحکام بالا و وزن پایین

-

امکان تولید با ویژگیهای خاص (ضد UV، ضد آب، ضد پارگی)

-

امکان سفارشیسازی طرح، اندازه و رنگ

-

کاهش هزینههای نیروی انسانی با اتوماسیون

گونی با کیفیت

جمعبندی

فرآیند تولید گونی در کارخانههای مدرن، ترکیبی از علم مهندسی، تکنولوژی روز و تجربه صنعتی است. با بهرهگیری از این فرآیندها، میتوان نیاز بازارهای داخلی و صادراتی را به شکل بهینه و با کیفیت بالا پاسخ داد.

اگر شما نیز به دنبال خرید گونی با کیفیت یا راهاندازی خط تولید هستید، آشنایی کامل با این مراحل به شما در تصمیمگیری کمک خواهد کرد.